(Краткий обзор станков и приспособлений, изготовленных в процессе постройки моделей парусников)

Целью данного обзора является упорядочение для удобства пользования размещенной в различных ветках форума информации о станках и приспособлениях, изготовленных мной в процессе постройки моделей парусников

Часть 2

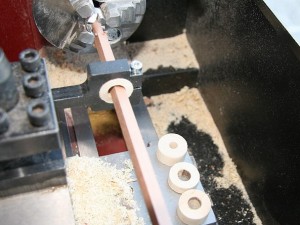

Изготовление круглых заготовок для рангоута

Изготовление круглых заготовок для рангоута парусных кораблей – одна из типичных задач судомоделизма. Заготовки больших диаметров (более 6мм) можно успешно точить на токарных станках, применяя дополнительную оснастку (люнеты) для длинных заготовок. Однако изготовление длинных заготовок малых диаметров таким способом вызывает существенные затруднения. Попытавшись несколькими известными способами (рубанок-дрель-напильник-шлифшкурка; протяжка через плашку или фильеру и т. п.) изготовить из груши круглые заготовки диаметром 3; 4 и 6 мм длиной более 100 мм для мачт и рей, я пришел к выводу, что имеет смысл при наличии токарного станка сделать какое-то приспособление, упрощающее эту процедуру. В результате я изготовил полые фрезерные головки, аналогичные применяемым при изготовлении круглых частей осей пушечных лафетов. Головки изготовлены из стального кругляка (довольно распространенная конструкционная сталь 40Х13) диаметром 10; 12 и 15 мм, длиной 30 мм, в которых просверлены сквозные отверстия диаметром 3,2; 4,2 и 6,2 мм. На торцах заготовок алмазным кругом сделаны крестообразные пропилы, а напильником и бором сформированы режущие зубцы (фото 1- 2). Затем головки укорочены до длины 12-15 мм (фото 3) для уменьшения трения обработанной части деревянной заготовки. Головка вставляется в патрон токарного станка и на малых оборотах сквозь нее с помощью сверлильного патрона и задней бабки плавно подается прямоугольная заготовка из груши (фото 4). Технические характеристики моего станка позволяют использовать заднюю бабку для заготовок длиной до 190-200 мм. Заготовки большей длины (я пока делал до 300 мм) приходится подавать вручную, используя при этом своеобразный «люнет» (держалка PROXXON для бормашин и деревянные вставки с отверстиями подходящих диаметров, фото 5). На выходе из фрезерной головки заготовка имеет в сечении форму правильного круга, стабильный по всей длине диаметр и качественную поверхность с припуском на шлифовку до 0,2 мм по диаметру (фото 6). Окончательная шлифовка проводится с помощью достаточно простого приспособления из 2 дощечек, которое, однако, позволяет в значительной степени избежать «выкапывания ям» на поверхности заготовки.

Более детальная информация о конструкции размещена здесь:

http://forum.modelsworld.ru/topic7823.html.

|

|

| Фото 1 | Фото 2 |

|

|

| Фото 3 | Фото 4 |

|

|

| Фото 5 | Фото 6 |

Изготовление деревянных нагелей

Для изготовления деревянных нагелей диаметром 0,3- 1,0 мм я применяю фрезу в виде латунного стакана, по центу дна (толщина 3 мм) которого просверлено сквозное отверстие соответствующего диаметра. Фреза закрепляется в патроне дрели или токарного станка и в это отверстие подается на глубину до 10 мм заготовка подходящего диаметра – например, березовая или бамбуковая зубочистка (фото 7-8). На этих же фото показан кондуктор в виде латунной пластины для сверления отверстий под нагели в корпусе или палубе модели.

|

|

| Фото 7 | Фото 8 |

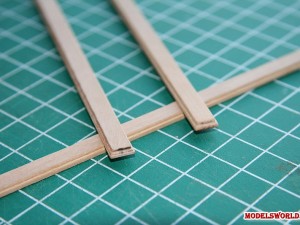

Фрезеровка фигурных деталей

Для фрезеровки фигурных планок и других деталей я изготовил приспособление к фрезерному станку MF 70 в виде накладного столика из латуни (фото 9-14), который крепится в Т-образных пазах координатного стола, а также самодельные фигурные фрезы, показанные на фото 15-16 (прототипом послужили аналогичные приспособления Алексея Баранова). На фото 17-19 показаны фигурные детали, изготовленные с помощью этого приспособления.

|

|

| Фото 9 | Фото 10 |

|

|

| Фото 11 | Фото 12 |

|

|

| Фото 13 | Фото 14 |

|

|

| Фото 15 | Фото 16 |

|

|

| Фото 17 | Фото 18 |

|

|

| Фото 19 | |

ШЛИФОВКА

Вертикальный рейсмус

Приспособление к сверлильному станку PROXXON ТВМ 220 (фото 20-22) построено для шлифовки и калибровки прямых планок и различных криволинейных поверхностей деталей. В основу конструкции положены идеи, почерпнутые с различных судомодельных сайтов, а также борьба за экологию (подсоединение пылесоса). Коробка изготовлена из ламинированной паркетной доски толщиной 14 мм, шлифовальные барабаны заводские, а также самодельные диаметром 30 и 50мм (деревянный цилиндр, насаженный на стальную ось диаметром 6 мм. затем проточенный в сборе и покрытый слоем твердой резины). Шлифшкурка крепится на барабане заклиниванием в прямоугольном продольном пазе. Для экономии времени на замену шкурки изготовлено несколько барабанов, на которых закреплена шкурка различной зернистости.

Более детальная информация о конструкции размещена здесь:

http://forum.modelsworld.ru/topic8044.html.

|

|

| Фото 20 | Фото 21 |

|

|

| Фото 22 | |

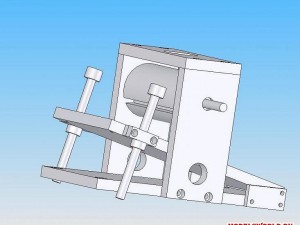

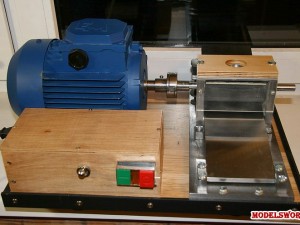

Барабанный шлифовальный станок

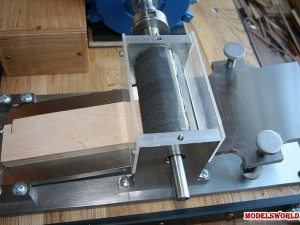

К созданию этого станка меня подтолкнула потребность в изготовлении (калибровке) планок и заготовок c плоско-параллельными гранями для различных деталей с точностью 0,05-0,1 мм по толщине. Диапазон толщин самих планок и заготовок, а также готовых плоских деталей составляет от 0,5 до 25 -30 мм. Вначале была идея использовать для этих целей рейсмус, например DH 40 PROXXON, но после детального анализа возможностей и результатов применения различных рейсмусов я отдал предпочтение другой технологии. Планки или заготовки нарезаются на циркулярке со свободным допуском (0,5-1 мм), что легко сделать практически на любой применяемой моделистами циркулярке, а затем калибруются на шлифовальном станке с необходимой точностью. Эта технология обеспечивает большую точность, чем обработка планок на рейсмусе, особенно для толщин 1-3 мм. При конструировании шлифовального станка я использовал материалы, опубликованные на различных сайтах, а также опыт польских коллег по изготовлению и применению подобных шлифовальных станков: http://www.koga.net.pl/component/option,com_joomlaboard/Itemid,293/func,view/id,26938/catid,536/ Схема шлифовальной части станка достаточно простая (фото 23, см. также ссылку) и не требует дополнительных пояснений. Общий вид станка показан на фото 24-27.

|

|

| Фото 23 | Фото 24 |

|

|

| Фото 25 | Фото 26 |

|

|

| Фото 27 | |

Все детали шлифовального узла станка изготовлены из стали (фото 28-30): длина рабочей части барабана 100 мм, диаметр 49 мм; рабочий стол 100х350х10 мм, рабочая поверхность отшлифована, задняя часть закреплена в стойках на осях диаметром 6 мм; основание 150х375х10 мм ; боковые стойки крепления вала толщиной 12 мм, подшипники привода вала диаметром 12мм; крышка боковых стоек толщиной 5 мм с отверстием под пылесос; регулировочные винты М 10х1 (один оборот – перемещение рабочего стола на 1 мм по длине винта); зазор между поверхностью барабаном и рабочим столом (высота обрабатываемой заготовки) регулируется от 0 до35мм.

|

|

| Фото 28 | Фото 29 |

|

|

| Фото 30 | |

Использован прямой привод (фото 31) через две полумуфты (посадочные отверстия диаметром 12 и 19 мм) с силиконовой крестообразной прокладкой (на основе успешного опыта применения аналогичного привода в циркулярной пиле).

Применен асинхронный трехфазный электромотор общего назначения типа АИР мощностью 0,55 КВт на 915 оборотов в минуту (характеристики приведены на фото 32). Мотор подключен к сети 220в с помощью рабочего и пускового конденсаторов и магнитного пускателя, обеспечивает при этом мощность на валу около 350 Вт. Данный электромотор выбран в первую очередь из-за числа оборотов и желания использовать прямой привод. Польские коллеги на основании длительного применения подобных шлифовальных станков экспериментально установили, что скорость вращения 900 об/мин барабана диаметром около 50 мм является оптимальной для шлифовки древесины (в частности, груши – наиболее широко применяемого материала). Используется шлифшкурка преимущественно на тканевой основе, величина зерна может быть любой и определяется исходя из задач шлифовки (фото 33).

|

|

| Фото 31 | Фото 32 |

|

|

| Фото 33 | |

Детали станка (фото 34) установлены на деревянной плите 450х380х24 мм, собранной из фанеры толщиной 10 мм и ламинированной паркетной доски толщиной 14 мм (фото 35). Плита установлена на мебельных ножках с возможностью регулировки по высоте. Мотор установлен на демпфирующей прокладке из резины толщиной 10 мм.

|

|

| Фото 34 | Фото 35 |

|

|

| Фото 36 | |

Более детальная информация о конструкции станка размещена здесь :

http://forum.modelsworld.ru/topic8075.html.

Приспособление для изготовления реек восьмигранного профиля

Потребность в придании рейкам восьмигранного профиля возникает при изготовлении рангоута моделей. Существует много способов решения этого вопроса (с помощью рубанка, напильника, фрезерного станка и т. д.), отличающихся трудоемкостью и точностью изготовления. Я решил этот вопрос с помощью вышеописанного барабанного шлифовального станка и накладки на рабочий стол в виде дубовой планки с V-образным продольным пазом (поверхности паза образуют угол 90 град.), в который вставляется квадратная заготовка, а затем ее углы сошлифовываются до образования граней требуемой ширины (фото 37-40). Дубовая планка перед проточкой паза отшлифована для придания параллельности граням, паз выполнен на фрезере MF 70 пальчиковой фрезой с V-образным профилем (из набора Proxxon).

|

|

| Фото 37 | Фото 38 |

|

|

| Фото 39 | |

Шлифовка ведется послойно: снимается слой заданной толщины последовательно с каждого угла затотовки, затем следующий слой и т. д.. Образующиеся после снятия каждого слоя грани имеют практически одинаковую ширину (с точностью до 0,1-0,2 мм) по всей длине заготовки, процесс увеличения ширины граней легко и достаточно точно управляем и контролируется, чем меня этот способ и привлек. Поверхность новых граней нуждается лишь в небольшой финишной шлифовке, кроме того, полученный профиль облегчает и ускоряет процесс изготовления круглых частей реи (фото 41-42).

|

|

| Фото 40 | Фото 41 |

|

|

| Фото 42 | |

Более детальная информация о приспособлении размещена здесь :

http://forum.modelsworld.ru/topic8242.html.

Приспособление для ручной щлифовки

Для равномерной шлифовки круглых деревянных заготовок по длине или стачивания их на конус я изготовил простое приспособление (фото 43-45), состоящее из двух дощечек, соединенных двумя винтами. Несмотря на простоту, приспособление позволяет в значительной степени избежать «выкапывания ям» на поверхности заготовки.

|

|

| Фото 43 | Фото 44 |

|

|

| Фото 45 | |

Описанные устройства позволяют решать основные задачи, возникающие перед моделистами при шлифовке деталей различной конфигурации в процессе постройки моделей.

Автор - Виталий Радько (Garward)

Город - Киев.

Эксклюзивно для сайта ModelsWorld

Перепечатка и публикация на других ресурсах

возможна с разрешения администрации сайта

и обязательной ссылкой на ресурс.

Контакт webmaster@modelsworld.ru

Мой блог находят по следующим фразам